レザーブザムシャツ 作成

毎度久しぶりの投稿

今回は、先日お客様のオーダー依頼を頂いたデザインシャツ

19SSコレクションの80/1 インディアンローン*レザーブザム シャツの作成を徒然。

scylt は、=小生は、

「designer’s bespoke」という世界でもオンリーワンのスタイルで、

毎年新作コレクションを発表し、ノーマルなドレスシャツ以外のデザインものも

自ら提案&オーダーメイドにて作成するのが特徴のブランド。

それゆえ

ノーマルタイプ(と言っても3面が多いのですが)のオーダーもさることながら、コレクションものをオーダー頂けると

その看板にたがわぬ働きが出来る事、また自分のデザインが認められた感とがあって、遣り甲斐があり、単純にうれしいものです。

ただ実際作るのは結構苦労するもので、そんな裏側をご紹介します

では早速。完成製品はこんな感じ。

表衿と台衿、そして胸(ブザム)パーツに、ウォッシュド・ラムレザーを配したデザインシャツ

今回のオーダーは、このお客様にとって2枚目。

マスターパターンはすでに作られておりましたので

衿やレングスの微修正をほどこしながら、レーザーブザムのデザインを落とし込んでいきます

まずはお客様の好みを聞きながら、素材選び。

表地は、元々作っていたコレクションの素材:80/1 ローンの透け感が気になるとのことで、

透け感が抑えられ、そしてインナーと言うよりは、1枚で着れて羽織りにもなるようなタイプをリサーチ

結果:80/1 超長綿のタイプライター*タンブラー(綿100%)をチョイス

写真で見て分かるように、素材に「しぼ」があります

下加工の時点でタンブラー加工で揉み込み、仕上げで反発性の樹脂加工を施し、風合い&シワ感そしてハリ感を付与した特徴ある生地

縫い上りで、「洗いざらし」の雰囲気を追求した素材感になります

ちなみに、タイプライターとは、経(タテ)と緯(ヨコ)の糸本数が同数(ブロードはヨコがタテの1/2本数)で、ぎっしりと密度を詰めた平織り組織の事、「タイプライター」で文字が打てるくらいの素材、が名前の由来

そして

その固さ故、針の通りは悪く、一度ついた針穴は消えづらく、また縫い上りはピリつき易い と縫製泣かせの生地の一つです。

では、縫製へ

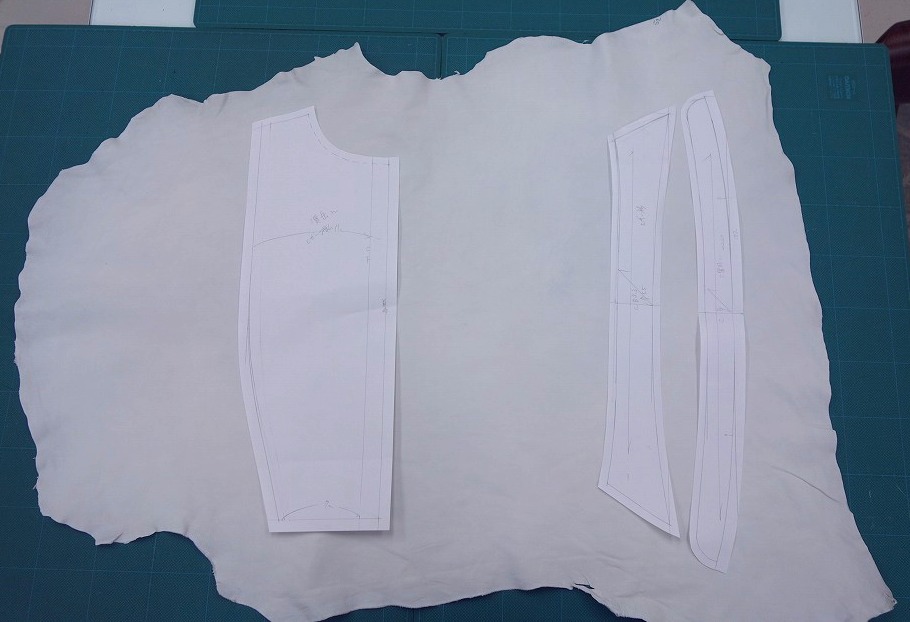

まずはレザーの裁断風景。

ラムレザーの白染めタイプ、白と言うよりはマットなグレー。

レザーの原皮を見る機会はあまりないと思いますが

これがラム=子羊 1匹から取った原皮:70㎝×50㎝位のサイズです(ちょっと生々しいかな・・)

風合い、タッチ共にナチュラルに、柔らかく気持ち良いですね。

革屋さんに、「厚み」をコンマミリ単位で指定して、漉いて貰います。今回は0.6㎜。

シャツ製品として「洗える」条件が付くので、原皮は少し「薄め」に設定。

まずは、裁断前に一度水洗いして、少し縮め(また固くなる)、製品洗いによる変化を少なくします

製品後洗うたびに、革は少なからず縮みますが、手で揉みこんだり、または低温アイロンで熱を加えながら馴染ませていくと、固さと縮みが解消されるので、

洗濯・着用としては問題ありません

(なお、ウォッシュドタイプのレザーでないと、レザーは生地に「色移りする」事が殆ど、自前で製品に縫い付ける場合には、気を付けてください)

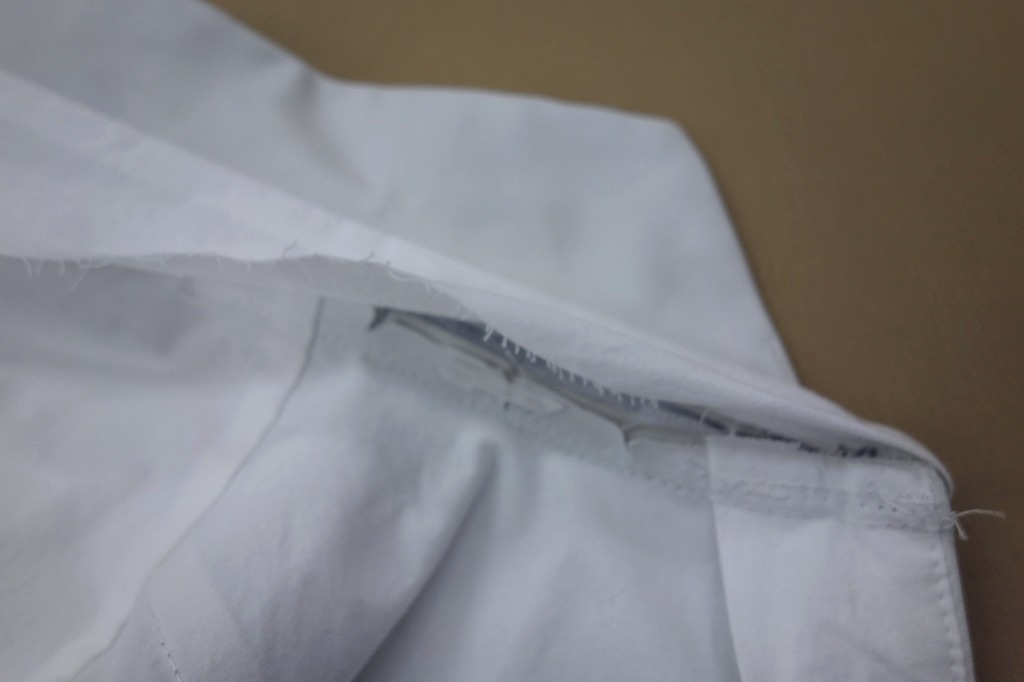

下写真は、「上衿」と「台衿」の裁断パーツ。

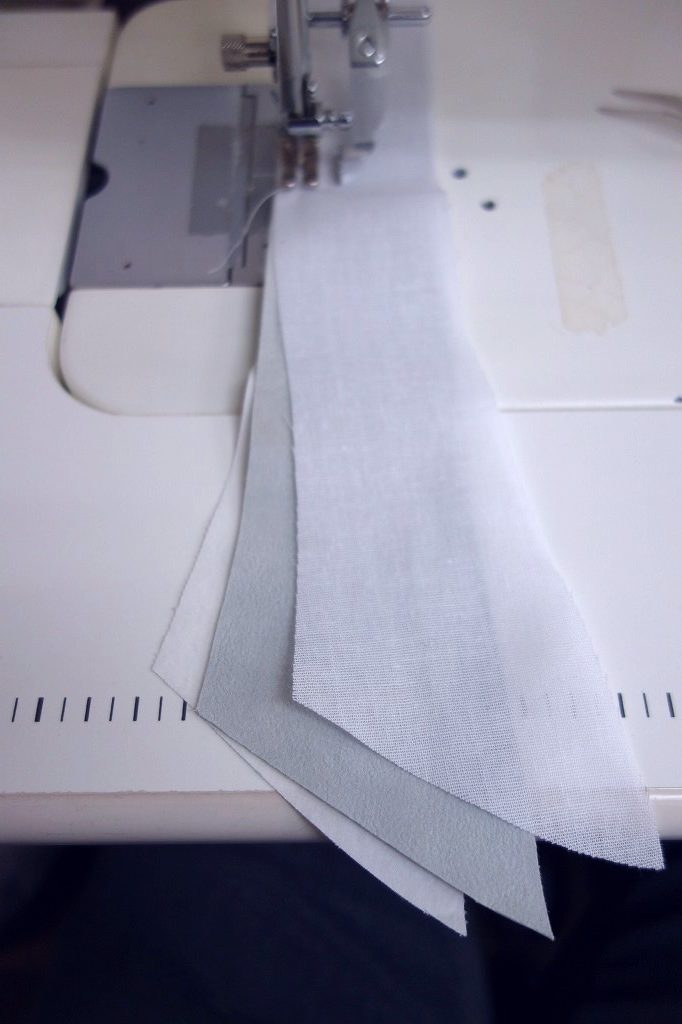

レザーと表地コットンと2種の芯地(フラシ芯と接着芯)の 計4素材

シャツを作る際に、「衿」と「カフス」に使用する、この「芯」にはかなり気を遣います。

どういう「衿」にしたいか、表地の厚み、固さを考慮しながら、

それに合った芯の種類、または地の目、縫い代の有無を変えていきます。

今回は

上衿の縫製;レザーに厚みがあり、地衿の表地もしっかりとした生地なので、芯は薄めのフラシ芯を縫い代有りのタテ地使い(いつものポプリンシャツ衿だと、中肉フラシ芯のバイアス使いでその上に接着芯を貼る)

型崩れしない程度の保形用のイメージです

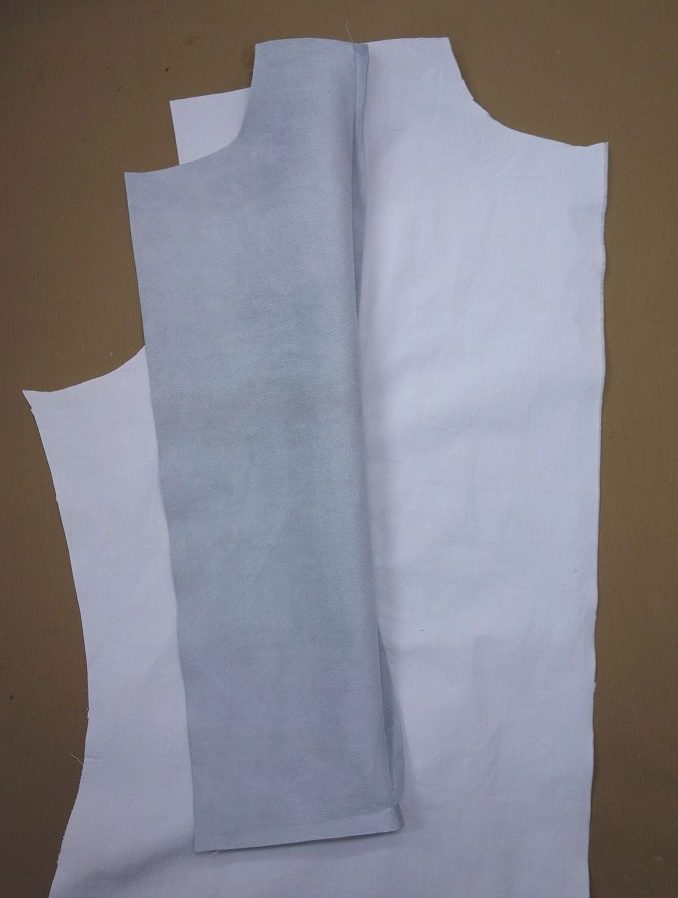

次は、ボディ

胸(ブザム)のレザーパーツの縫い付けに

コレクションサンプルは、下写真のように、レザーの端は折り込まずキリッパ

そこに千鳥まつり(ハンド仕立て)で、飾りながら留めつけました

が、今回はお客様からのリクエストで、ステッチを出したくないとのこと。

そこで

タテを中縫い、ウェスト部ヨコは、まつり縫い(ハンド)で対応することに(全部ミシンで中縫い出来れば良かったのですが、ちょっと難しかった・・・)

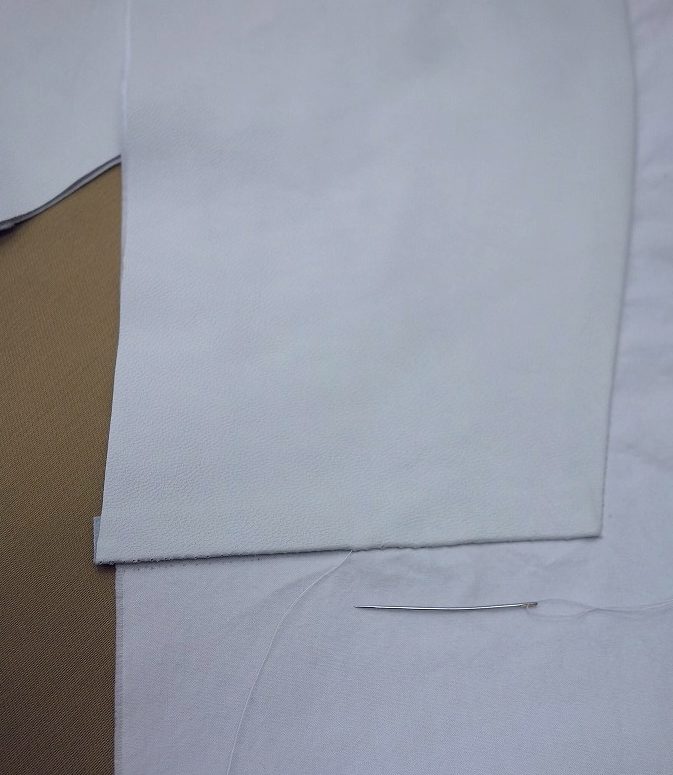

そして次のステップ、ボディへの「衿付け」

当初は、いつもの衿付け、またコレクションサンプルと同じように、内台衿から縫い合わせ、外台衿端にステッチをたたくやり方

特にコレクションサンプルでは、、外台衿の縫い代を折り込まずに(縫い代の重なりを抑える)キリッパで外に出しながら、ステッチをたたいてます。(先ほどの写真参照)

ただ、今回もこのやり方で進めていくと、表地の厚みと硬さでキレイに縫えない事が発覚。。。

路線変更せざるを得ず、ただ・・・

レザーは針を一度通すと穴が開いて戻らない・・・

衿、作り直し・・・・ ち~ん・・・

レザーの原皮は小さいので、かなり不安になりましたが

なんとか確保。

今度は、衿付けを外台衿から縫い付けるやり方に変更!

内台衿の縫い閉じは、「まつり縫い」で対応することに。

胸のレザー縫いも、ノーステッチで対応したので、衿回りなどもノーステッチで統一する方が良いかなと軌道修正。デザイン的にも、結果オーライでした。

ただ、このタイプライターの表地への、まつり縫いの厄介な事・・

先述した「針の通りづらさ」、この高密度に織られた生地が重なってくると、針が通り辛い、と言うより、「通さない」ことが何度も。

少し角度変えてリトライを繰り返し、何とか衿付け完了。

ノーステッチで、ミニマルな雰囲気になったかな

そして、今回のレザーブザムシャツのもう一つの課題;「釦ホール」

コレクションサンプルの場合は、デザイン見本サンプルとして、撮影やスタイリスト貸し出しに使われる位なので、着用頻度も少なく、洗う事もほとんどない

そのため、商品の物性的な面において、ディテールには目をつぶれる所もありますが

お客様のものとなると、話は別・・・

着用を繰り返し、洗いもするアイテムとしての「シャツ」は、「耐久性」と言う所も一つ気にしなければいけないポイント。

今回の釦ホールに関して言えば

コレクションサンプルは、通常のシャツと同じボタンホーラーを使用してましたが、

小さな場所に連続して穴が開いていくので、負荷がかかると、引き裂きの原因になるかも・・と危険視

また、ノーステッチデザインで統一している所を考えると、釦ホールとはいえ、なるべくステッチの数を抑えたい所

という事で、別のやり方に変更。

こんな感じ

作り方は、下地の表地側(前端ないしは内台衿)に、先にボタンホーラーで釦ホールを開けて置き、

レザーには、切り込みだけを入れて、別々に穴を作っておく

そしてボディを縫い合わせた時点で、

上下重なったそれぞれのホール穴を、表から「四角」くステッチでたたくという

「合体型釦ホール」

少し無理くりなアイデアですが、なるべくレザーに針を通さないという点はクリアできたかなと。

実際、クチュール的なモノ作りをしている所って、少なからずこういう場面って「あるある」だと思います。

ミシンではどうにもならない所など、手作業で片づけていく。

ただ、そのクオリティが非常に高く、美しい仕上がりな所がオートクチュールたる所以。

一方

量産のモノ作りは、そこを何とか試行錯誤して、手作業を入れないように、ミシンで誰でも縫えるように工夫する(スピードと効率が全てなので)

パターンを変え、ミシンのアタッチメントを開発して、縫子さんのレベルで差がつかないように、システマチックに落とし込む作業が求められます

つまり

縫子さんのレベル・クオリティ・伝統の技に頼るクチュールのアトリエ

と

頭を使って、縫子さんのレベルに頼らないモノ作りの量産工場

同じモノ作りであっても、それぞれ全く違う能力が求められる訳です

脱線してしまいましたが、

とりあえず、今回の課題の一つ、釦ホールもなんとか突破

最後は、箇所個所、scyltらしいディテールをいれながら

完成と。

ボディに対して、シャツが小さいので、フロントが閉まってないですが

自分がデザインしたものが、お客様のリクエストを加味することで

また違った表情になるところが、ビスポークの面白い所。

また

自分が選んだ素材とは別の素材で作る事で、色々な経験値を増やすことが出来る

また、デザイナーとは別の観点、カスタマー・使用者の本音を知ることも出来る

そういった意味で、大変勉強させてもらえる新作のオーダーシャツ作成風景の徒然でした