振らし芯

書き損ねていた モノ作りなブログを徒然と

洋服を作る上で、”芯”はかなり大切な要素です。

目的は表地の補強と保形。

まず・・

芯には、非接着芯 と 接着芯 の2つがあります。

振らし、ないしは手縫いにより糸で据え付けるタイプと

アイロンの熱で接着剤を溶かし生地に貼るタイプです

現在の既製品の多くは、接着芯が使われることが殆ど

そもそも昨今の接着芯ドットタイプが普及するのは1960年代で

第二次大戦後の縫製熟練工の人手不足の問題を解決するために、

技術の簡素化、スピード化、製品品質の均一化を目指すことを目的として開発さました

接着芯を軽く説明すると、

基布 と 熱溶解の接着剤の組み合わせ

基布:薄い、厚い、伸びる、伸びない、綿、合繊、

接着剤:ドット型大小、接着力の強弱、ドット柄パターン

2種の無限の掛け合わせによる性質の異なる芯が無数にあり、デザイナーからすれば

作りたいシルエット、風合いを実現するためにかなりの数の中から選ぶことができます

服作りにおいて、非常に有効的な接着芯ですが、やはり問題もあります。それは・・

1:表地の風合いが硬くなる

2:剥離する

熱で溶かしたドット糊を浸み込ませて貼付させる以上、

強度を上げられる一方で、表地の素の風合いを生かすことはできないと・・

では、なるべく糊の量を少なくして、表地の風合いを優先させようとすると

今度は、剥離の恐れがあります

(上記写真中央のような薄い芯は、接着力も弱い)

ボディの一部に水膨れ、気泡のようにポコポコと表地が浮きあがっている商品

これが接着芯の剥離です

剥離の原因は、表地と芯の相性(ドット芯の浸み込み具合)

熱接着の温度や時間の不足、接着する人or機械の不均一な貼り方、

これらが組み合わさることで、

着用と洗濯の繰り返しによって芯の耐久性が弱まり、剥離につながります

(既製品を作る場合、芯試験を行い、表地と芯の相性、強度を確認する作業が必須)

これが起きると、家庭では直せません。 アイロンで抑えると一時的にはくっついて

キレイになりますが、時間がたつとまた気泡状に・・・。

とくに、雨の日など湿気の多いときは、表地の糸が水分を含み部分的に膨らむ(バブリング)

ので、凹凸が生まれて芯の剥離を促進してしまいます

一方、非接着芯と言えば、メンズ高級テーラードスーツ

「毛芯」と言われる、張り感があり粗野なウール(モヘアなど)を使用します

(羊の腹や足の部分など、表地には使えないものが内側に使われます)

また特に肩~胸の張りを出したい場合には、バス(馬巣)芯=馬のたてがみ

本バス芯=馬の尻尾 などが使用されます

現代では、コスト面からポリエステルなどで代用されているものも多いですし、

やはり今のスーツは、柔かい身体に馴染むものが好まれるので、当時のものから

少しずつ変化しているようですね

ということで

今回は昨年作ったリネンジャケットにおける 小生の振らし芯仕様の紹介

表地は 1858年ベルギー創業 「Libeco」 リネン100%の中肉ツイル

デザインはお客様からヒアリングしながら、オリジナルで提案です

少しヴィンテージ感、こなれ感のあるジャケットが欲しいというところ

やはりリネンらしい着用や洗いにより経年変化の味わいを損なわないように・・・

こういう時にこそ、接着芯ではなく、振らし芯です。

まずは、完成品がこちら

デザイン的には、フレンチワークジャケットのイメージ

ウェストベルトは取り外しで、シルエットを変えられるようにしております

小生は、ウェストで絞るデザインが好きなので・・ ベルテッドデザインが多いです

裏返すとこんな感じ

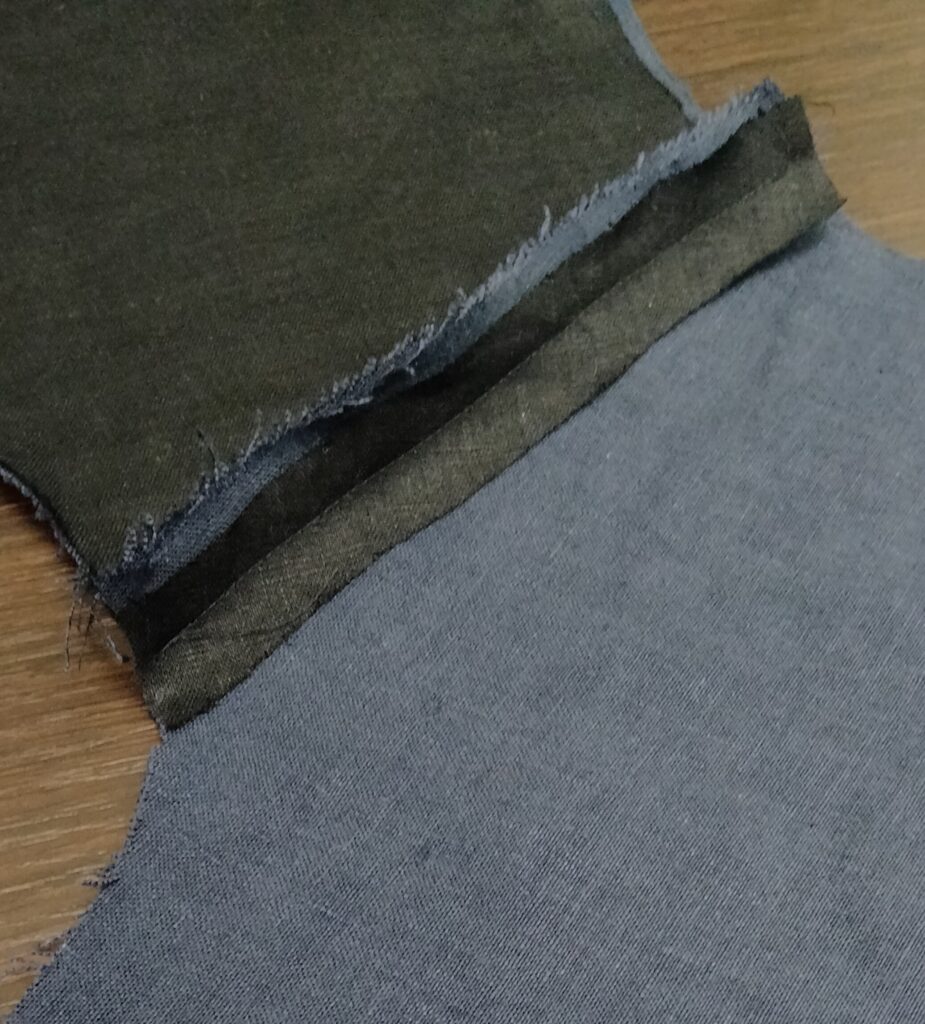

BKの素材は、裏地のように見えますが、これが今回の振らし芯です

芯には、平織りタイプのリネンを使用

リネンの張り感を残しつつ、芯で厚く、重くなり過ぎないように、

表地の風合いを殺さない、馴染みを優先させてます

振らし芯ですから、芯の据え付けは、縫い代で一緒に縫い合わせる裏打ち仕立て。

袖口部位などでは、上側の振らし部は手まつりで端を表地に軽く留め付けます

肩など接ぎが斜め=バイアスになる部位は、テープ状のものを重ね縫いして伸び止めにします。

アームホールなども然り。

今回、唯一接着芯を使用したのは、スラッシュポケット。

やはり、切込みを入れる仕様は、接着芯の方が補強として向いていますね

それぞれ、アイテムの用途に、作りたいシルエットと表地との相性に合わせて

芯を選んでいく、これもデザイナーの大切な仕事の一つです

ということで、今回は(一年ぶりくらいのブログ書き)ですが

芯の紹介でした~